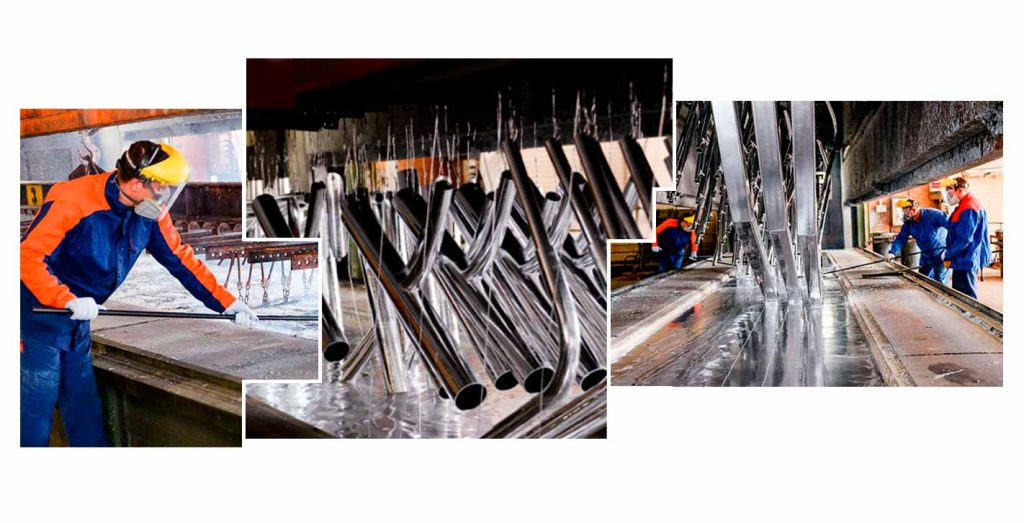

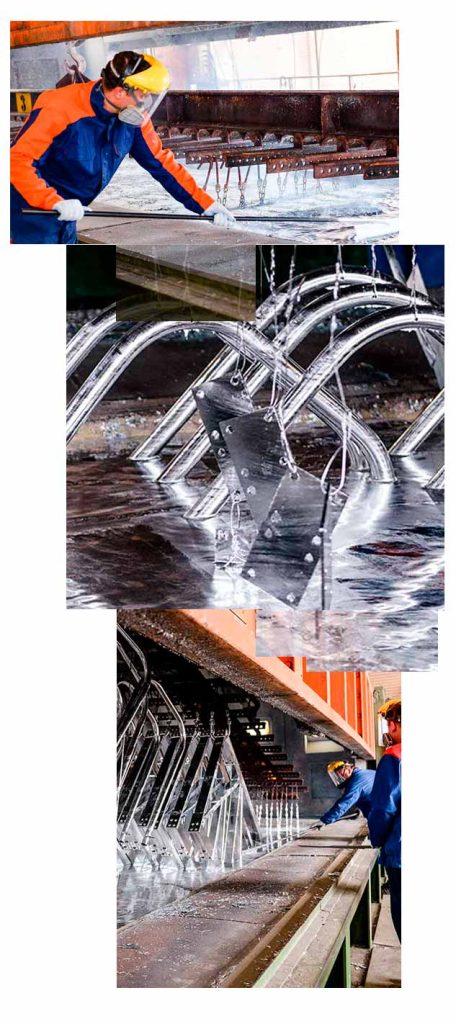

Горячее цинкование металла

Пассивация

Дуплекс: окрашиваем методами напыления или порошковым

Дуплексное покрытие — это метод накладывания двух различных типов покрытий на поверхность материала. На заводе ZN METALS, применяем одну из двух различных систем покрытия, которые дополняют друг друга:

горячеоцинкованную поверхность, и

- окрашиваем методом напыления эпоксидными или полиуретановыми красками, или

- окрашенная порошковым методом,

в зависимости от выбранного заказчика метода, и в выбранный им тон.

В результате получается более прочное и долговечное покрытие, чем при использовании только одного типа покрытия.

После оцинковки необходимо провести процесс дуплексного покрытия как можно быстрее, чтобы предотвратить окисление поверхности цинка, и увеличить срок службы изделия.

Оптимальное время между оцинковкой и дуплексным покрытием может зависеть от конкретных условий и требований, но не должно превышать 8 часов.

Во всей Балтии только ZN METALS способен соблюсти эти жесткие условия.

Каждый из этих видов дуплексного покрытия дополняет и усиливает защитные свойства, придают дополнительный слой и декоративность поверхности, сохраняя долговечность металлоконструкции.

Покраска

Покраска после оцинковки, или так называемая система Дуплекс, обеспечивает дополнительную защиту конструкций в агрессивной среде, а также используется как эстетическое решение для обеспечения соответствия внешнего вида конструкций определенным экологическим требованиям.

Окрашиваем металлоконструкции методом напыления эпоксидными или полиуретановыми красками в выбранный заказчиком тон.

Мы можем обеспечить покраску конструкций длиной до 16 м.

В зависимости от требований заказчика мы обеспечиваем покраску как оцинкованных, так и необработанных поверхностей.

Подбирая наиболее подходящий состав краски и тщательно подготавливая строительную поверхность, мы обеспечиваем качественный результат и стойкость цвета.

Зачем нужно Дуплексное покрытие?

Дуплексная система — это форма защиты от коррозии, при которой сначала проводится горячее цинкование, а затем наносится дополнительное покрытие.

Цинковое покрытие металла получает дополнительную защиту от покрытия над ним. Однако, если с годами защитное действие нанесённой краски снижается, под ней все равно остаётся слой цинка, который продолжает эффективно защищать деталь от вредных воздействий. Таким образом можно надолго избежать появления ржавчины.

Какие преимущества дуплексного процесса?

- Длительная защита от коррозии.

- Высокая механическая устойчивость.

- Повышенная химическая стойкость.

- Увеличенная продолжительность защиты по сравнению с индивидуальными мерами.

- Большой выбор цветов вместо серебристо-цинкового.

- Возможны специальные цвета.

- Сохраняет внешний вид даже спустя годы.

- Эффективная защита от коррозии на заводе.

- Защита до сборки компонентов.

Где использования дуплексного процесса?

Комбинация оцинковки и органического слоя часто применяется в строительной отрасли, где часто применяется железо и сталь:

- Лестницы.

- Мосты.

- Перила.

- Колонны, опоры и опоры, например, на автобусных остановках или вокзалах, супермаркетах.

- Строительные и монтажные конструкции.

- Компоненты ограждающих конструкций.

Как долго сохраняется защита от коррозии дуплексной системы?

Стальной компонент, покрытый дуплексным способом, обычно имеет наилучшие условия для долгосрочной защиты от коррозии. В среднем покрытие, нанесённое дуплексным способом, служит более чем в два раза дольше (коэффициент растяжения от 1,2 до 2,5), чем индивидуальная защита оцинковки и покрытия вместе взятые.

Однако в принципе долговечность защиты от коррозии детали, обработанной дуплексным способом, варьируется в зависимости от воздействий и напряжений, которым она подвергается. Помимо погодных условий, механическое воздействие также может привести к истончению покрытия или его долгосрочному повреждению. Поэтому тем более важно уделить пристальное внимание будущему использованию детали перед нанесением поверхностного покрытия и разработать соответствующие требования, чтобы оптимально спланировать покрытие и обеспечить длительную защиту от коррозии.

Наша рекомендация по Дуплексному покрытию

Если вы хотите покрыть свои металлические детали методом дуплекса, сообщите нам до начала процесса горячего цинкования, о последующем нанесении покрытия нашими специалистами. Таким образом, мы как единственные в странах Балтии, можем гарантировать, что ни одно из полученных свойств не повлияет на последующую адгезию покрытия.

Мы предоставим вам исчерпывающую консультацию по идеальному покрытию с использованием дуплексного!

После оцинковки необходимо провести процесс дуплексного покрытия как можно быстрее, чтобы предотвратить окисление поверхности цинка, и увеличить срок службы изделия.

Оптимальное время между оцинковкой и дуплексным покрытием может зависеть от конкретных условий и требований, но не должно превышать 8 часов.

Во всей Балтии только ZN METALS способен соблюсти эти жесткие условия.

Дробеструйная обработка – это процесс удаления загрязнений, окислений или покрытий с поверхности материала путем направленного потока мелких абразивных частиц под высоким давлением.

Мы применяем этот метод для очистки и подготовки поверхностей перед горячем цинкованием конструкций, окраской, или другими видами работ.

Дробеструйная обработка

Порошковая покраска

В чём заключается процесс порошковой покраски?

- Поверхность очищается от грязи, ржавчины и старого покрытия.

- Наносится порошок. Порошок состоит из частиц красящего материала, которые электростатически заряжаются и притягиваются к подготовленной поверхности.

- Покрытие нагревается в специальной печи, где порошок плавится и превращается в плотное и прочное покрытие.

- Покрытие охлаждается и становится готовым.

Преимущества порошковой покраски:

- Высокая прочность и стойкость к истиранию и коррозии, выше чем при обычной.

- Широкий спектр цветов и оттенков.

- Возможность нанесения на различные материалы, такие как металл, дерево, пластик.

- Не применяются растворители и другие химические соединений, что делает этот метод более экологически чистым.

- Желаете узнать более подробно о том, как на заводе ZN METALS делается порошковая покраска?

- Как с её помощью нанесения защитного и декоративного покрытия на поверхность различных материалов вы можете продлить срок службы покрытия до 30 лет?

Цена порошковой покраски

К сожалению, невозможно предоставить актуальные цены, так как они могут сильно различаться в зависимости от местоположения, поставщика и других факторов.

Однако, обычно цена на порошковую покраску зависит от размера и сложности изделия, используемого порошка, а также от объема работ.

Рекомендуется обратиться с точным предложением по покраске к нашему менеджеру для получения точной информации о ценах.

Долговечность порошковая покраска

Порошковая покраска обеспечивает высокую долговечность за счет своей стойкости к воздействию различных факторов, таких как ультрафиолетовые лучи, химические вещества и атмосферные условия.

Она также предотвращает коррозию и обладает отличными антикоррозионными свойствами, что делает ее популярным выбором для защиты металлических поверхностей от внешних воздействий.

Что касается срока службы порошковых покрытий, то он составляет 10–30 лет – в зависимости от характеристик и условий эксплуатации окрашенного изделия.

Порошковая покраска — это метод нанесения краски, при котором порошок распыляется на поверхность и затем нагревается до температуры плавления, образуя прочное и стойкое покрытие.

Она обеспечивает равномерное покрытие, высокую стойкость к воздействию окружающей среды и привлекательный внешний вид изделий.

Дуплексное покрытие - ваш надежный шаг к качеству и долговечности!

- Забудьте о проблемах коррозии и обеспечьте максимальную защиту своим материалам с помощью дуплексного покрытия. Этот инновационный метод нанесения двух различных покрытий придает вашей поверхности непревзойденные свойства, которые прослужат долгие годы.

- Преимущества дуплексного покрытия нельзя недооценивать! Сочетание разных типов покрытий создает барьер, который защищает от коррозии и повреждений, обеспечивая долговечность и надежность в самых требовательных условиях.

- Двухслойное покрытие с цинком и порошковой краской устраняет риск коррозии и придает материалу красивый внешний вид. Таким образом, вы получаете не только надежность, но и эстетическую привлекательность.

- Цинк и металл — отличный комбинированный вариант, который обеспечивает двойную защиту. Ваш материал будет стойким к воздействию влаги, агрессивных химических веществ и повреждений, а также приобретет дополнительный слой привлекательного пластикового покрытия.

- Дуплексное покрытие имеет свое применение в различных отраслях. Будь то строительство, автомобильная промышленность или металлургия, доверьтесь этой передовой технологии, чтобы обеспечить высокую производительность и продлить срок службы ваших материалов.

- Не теряйте время и выберите надежность, прочность и эстетику с дуплексным покрытием! Это инвестиция в будущее, которая стоит каждого вашего рубля. Получите максимальную защиту и гарантию отличного вида вашей поверхности уже сегодня!

Металлизация

Металлизация — это процесс нанесения тонкого слоя металлического покрытия на поверхность различных материалов. Целью металлизации является придание поверхностям металлического вида, а также защита их от коррозии.

Как происходит процесс электродуговой металлизации:

- В металлизаторе создаётся электрический дуговой разряд путём подачи высокого напряжения на проволочный электрод.

- В результате дугового разряда электрод нагревается до очень высокой температуры, что вызывает плавление электрода и его испарение.

- Испаренные металлические частицы затем направляются на поверхность, которую необходимо покрыть. При контакте с поверхностью частицы охлаждаются и становятся осажденным металлическим покрытием.

- Покрытие обычно имеет защитную функцию, предотвращая коррозию, износ или обеспечивая электропроводность.

Металлизация применяется для создания металлических отделок на различных предметах, таких как различные строительные и монтажные конструкции, автомобили, мебель, электроника, упаковка и другие. Она также обладает защитными свойствами, предотвращая коррозию и повреждения поверхности.

Завод горячего цинкования ZN METALS производит электродуговую металлицию конструкций, где требуется создание прочных, защитных покрытий поверхностей.